Uso de macrofibras sintéticas en hormigón

Por Dr. Raúl Zerbino Investigador de CONICET y LEMIT.

Profesor de la Facultad de Ingeniería de la Universidad Nacional

de La Plata (UNLP)

El hormigón es uno de los materiales más utilizados por el ser humano en todo el mundo. Entre los materiales que emplea la ingeniería civil, se destaca por varias cualidades: es capaz de resistir la acción del agua sin un serio deterioro y permite moldear elementos estructurales con gran variedad de formas y tamaños; no menos importante es que representa el material más económico y rápidamente disponible en las obras y que, comparado con otros materiales, requiere menores insumos de energía. Finalmente, puede incorporar grandes cantidades de desperdicios o subproductos, lo que, considerando aspectos ecológicos, lo hará cada vez más atractivo en el futuro.

Sin embargo, el hormigón, que es un material frágil –o, si se quiere, cuasi-frágil–, se caracteriza por contener microfisuras y, en ocasiones, fisuras en su interior, lo que constituye un aspecto determinante de la respuesta de los elementos estructurales. Las fisuras se producen no sólo por acción de las cargas. También ante las restricciones externas el mismo desarrollo del proceso de hidratación del cemento genera cambios de volumen que se intensifican con el secado (contracción), o, en otro caso, los saltos térmicos pueden dar lugar a la aparición de micro o macrofisuras. A la vez, la exposición a altas temperaturas o el desarrollo de reacciones deletéreas pueden generar niveles de fisuración aún mayores. Las micro y macrofisuras preexistentes poseen una incidencia directa en el mecanismo de rotura del material. No menos importante es que tales fisuras adquieren un rol determinante sobre la durabilidad de las estructuras de hormigón, tanto en elementos simples como armados.

¿Por qué incorporar fibras?

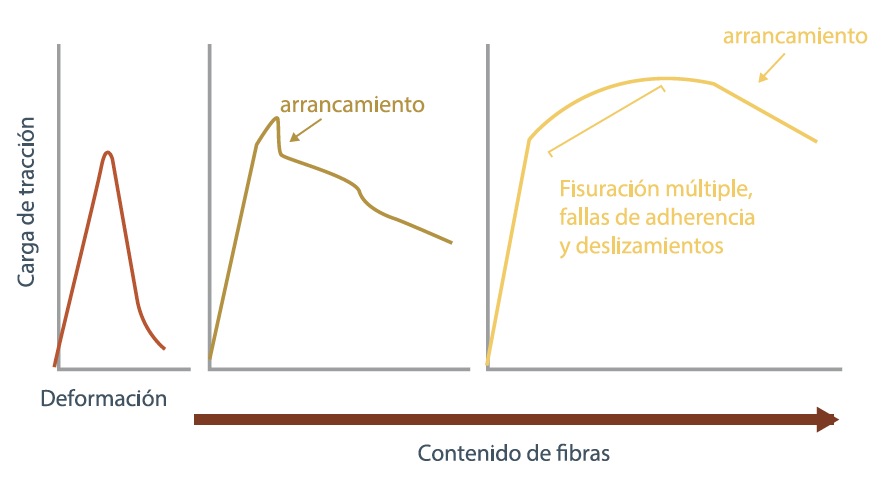

Ya en la antigüedad se empleaban diferentes fibras en materiales frágiles, como fibras de vegetales para reforzar la arcilla cocida, o cabellos de animales en morteros de albañilería. La misma naturaleza nos brinda ejemplos de materiales reforzados con fibras a través de elementos simples, como un nido de hornero. En muchos materiales de ingeniería, se incorporan fibras para reforzar diversas matrices, tales como resinas poliéster, epoxi, metálicas y cerámicas; los materiales sobre la base de cemento pórtland también se deben incluir en esta lista, dando lugar a lo que se conoce como Hormigones Reforzados con Fibras (HRF). Al incorporar fibras para resistir los esfuerzos de tracción dentro de la matriz frágil de un compuesto como el hormigón, se genera una mejora sustancial de la capacidad de carga post-fisuración. La Figura 1 muestra el efecto de la incorporación de dosis crecientes de fibras en la respuesta tensión de tracción-deformación del hormigón. Cuando no hay fibras, una vez alcanzada la carga pico crece rápidamente una fisura y decrece abruptamente la capacidad de carga. Ya una pequeña dosis de fibras provoca que, aunque prácticamente no cambie la carga máxima, aparezca lo que se conoce como “capacidad residual”, esto es, durante el post-pico el material mantiene capacidad de transferir esfuerzos a medida que se deforma.

A lo largo de este proceso, que en general se concentra en una fisura principal, se produce el arrancamiento de las fibras. En el caso de que la cantidad de fibras (o su efectividad) sea mayor, se puede producir un proceso de fisuración múltiple durante el cual se van generando fallas de adherencia y puede incluso crecer la capacidad de carga hasta un punto a partir del cual predomina el arrancamiento de las fibras y decrece la capacidad residual, pero ya con deformaciones (y tamaño de fisuras) sustancialmente mayores. A medida que avanza el proceso descripto, crece la apertura de fisuras, pudiendo alcanzar varios milímetros. Cuando las fibras dan lugar a un incremento de la capacidad de carga luego del primer pico, se dice que el HRF posee un “post-pico con endurecimiento”. Como se verá más adelante, las propiedades mecánicas que confieren las fibras al hormigón se valoran habitualmente a partir de ensayos de flexión donde se registra la curva carga-desplazamiento (o carga-apertura de fisura, que es similar). El área bajo la curva es representativa de la capacidad residual y del incremento en tenacidad que genera el refuerzo.

A medida que el refuerzo es más efectivo, sea por mejora en el material de la fibra, por su mayor adherencia o mayor aspecto geométrico (relación longitud/diámetro), o por haber incorporado mayor volumen de refuerzo, mayores serán los beneficios alcanzados. En síntesis, el hecho de incorporar fibras redunda directamente en el control de los procesos de fisuración en el hormigón, provoca incrementos en tenacidad y capacidad residual, en menor medida en la resistencia a tracción, y prácticamente no modifica la resistencia a compresión. Al mismo tiempo, las fibras inciden directamente en los efectos que provoca la contracción del material sobre las estructuras de hormigón, evitando la aparición de fisuras, minimizando su espesor o generando un cuadro de fisuración múltiple. Tipos de fibras para refuerzo de morteros y hormigones y sus aplicaciones.

Influencia de la incorporación de volúmenes crecientes de fibras en la respuesta carga-deformación en tracción de un hormigón de cemento pórtland

A lo largo del siglo XX, se emplearon distintos tipos de fibras en materiales sobre la base de cemento portland, como fibras de acero, vidrio, carbón, polipropileno, polietileno, acrílicas, naturales, etc. Las más utilizadas fueron las de acero, pero en los últimos 10 ó 15 años se produjeron avances muy importantes en las fibras sintéticas que se pueden incorporar al hormigón. En efecto, hasta entonces las fibras sintéticas servían principalmente para controlar la fisuración del hormigón fresco. A medida que se desarrollaron fibras poliméricas de mayor resistencia, adherencia y, en especial, mayor rigidez, comenzaron a constituir una alternativa para algunas aplicaciones donde las fibras actúan en el hormigón en estado endurecido, casos de uso que antes estaban limitados ‹ a las fibras de acero. Estas fibras sintéticas “estructurales” hoy las conocemos por macrofibras sintéticas, y su variedad, campos de aplicación y eficiencia crecen en forma constante. En la actualidad, se diferencian y destacan los siguientes tipos de fibras para uso en hormigón:

- Fibras de acero: existen fibras de acero con diversas resistencias y capacidades de deformación (alargamientos); poseen variadas formas y tamaños, en general se prefieren secciones variables y onduladas, ya sea en toda su longitud o sólo en sus extremidades, a fin de aumentar el anclaje mecánico.

El contenido empleado en hormigón oscila entre 20 y 100 kg/m3. Estas fibras se utilizan en losas sobre el piso (pisos industriales, caminos, aeropuertos); losas sobre pilas o columnas; en ocasiones pueden permitir el reemplazo parcial o total de armaduras convencionales en muros; fundaciones de casas; muros de seguridad ante impactos. También se utilizan en elementos premoldeados, segmentos para túneles, tanques de almacenamiento de aguas o tuberías (formas, fatiga, durabilidad), en hormigón proyectado para revestimiento de túneles o en estabilizado de taludes, en refuerzos y reparaciones, y en estructuras expuestas a impactos y explosiones.[1] También existen fibras de acero mucho más pequeñas y delgadas, destinadas al refuerzo de matrices de muy alta resistencia.

- Microfibras sintéticas: hace muchos años que se emplean fibras sintéticas, en general de polipropileno, para usos no estructurales. Aparecieron como una alternativa para los productos tradicionalmente elaborados con asbesto-cemento, como placas delgadas, tanques, revestimientos, etc.

En hormigón, el uso de microfibras (con diámetros menores a 0,3 mm y una longitud de algunos mm) se orienta principalmente a reducir o controlar la fisuración en estado fresco; por ejemplo, para atenuar los efectos de la contracción plástica. También se han utilizado en hormigón proyectado para estabilización de rocas, canales y reparaciones de hormigón deteriorado. Otra aplicación son las estructuras expuestas a altas temperaturas o incendios, donde el uso de fibras sintéticas permite eliminar o minimizar los riesgos de estallido o desprendimiento del material. En general, las dosis empleadas son bajas y próximas a 0,6 kg/m3.

- Macrofibras sintéticas: en la última década se han desarrollado fibras sintéticas de mayor rigidez (módulo de elasticidad cercano a 10 GPa), que permiten la transferencia de esfuerzos en el hormigón > Hormigonar 31 diciembre 2013 endurecido una vez que se produce una fisura. Existe una gran variedad de macrofibras disponibles; las dosis recomendadas suelen variar entre 2 y 8 kg/ m3.

Compiten con las fibras de acero en aplicaciones donde es admisible cierta apertura de fisuras y no se requiere un post-pico con “endurecimiento”. En este caso, pueden ser incluso más eficientes que las de acero y, además, no se degradan por efecto de la corrosión. Entre las aplicaciones de las macrofibras sintéticas, aparecen las losas sobre el piso, como la construcción de pavimentos y playas de estacionamiento, donde se destacan las mejoras que generan en zonas expuestas a sales descongelantes, el uso en caminos, pisos y el refuerzo de losas de apoyo de las vías de trenes donde no aparecen los efectos magnéticos que puede provocar el refuerzo metálico.

También se emplean mucho en hormigón proyectado para la construcción de túneles y obras de minería, donde pueden reemplazar y ser más convenientes que las fibras de acero por su resistencia a los ambientes agresivos y porque generan menor desgaste en los equipos. En cuanto a construcción in situ, además del revestimiento de túneles, se emplean en ambiente marino, muros en general y estructuras para contención de aguas. Finalmente, se han utilizado macrofibras sintéticas en premoldeados como baldosones para veredas, tanques y tuberías y paneles para viviendas, donde su facilidad para reforzar elementos de formas variadas, su resistencia a la fatiga y las mejoras en durabilidad se destacan como las principales motivaciones para su elección[2] (Figura 2).

F2 – Macrofibras sintéticas para el refuerzo de hormigones

F.2. Macrofibras sintéticas para el refuerzo de hormigones Microfibras y macrofibras de vidrio: también desde hace tiempo existen microfibras de vidrio resistentes a los álcalis del cemento para el refuerzo de morteros. Actualmente se utilizan en dosis de entre 0,3 y 0,6 kg/m3 para el refuerzo de hormigones en aplicaciones similares a las citadas para las microfibras sintéticas.

Además, así como existen macrofibras sintéticas, recientemente se han desarrollado macrofibras de vidrio para el refuerzo del hormigón, que se emplean en dosis de entre 5 y 15 kg/m3. Dichas fibras aparecen como soluciones estructurales para viviendas en aplicaciones como losas sobre el piso, pisos ahueca-dos y cubiertas autonivelantes; también se han empleado exitosamente macrofibras de vidrio en reparaciones de autovías en Alemania, reemplazando las mallas de armadura convencionales.

Cabe destacar que no es correcto plantear el uso de fibras para reemplazar en forma directa las armaduras convencionales en todos los casos de aplicación, sino que existen elementos estructurales en los que el uso de fibras es particularmente beneficioso. Entre ellos se destacan las losas sobre el piso, los premoldeados, estructuras sometidas a acciones dinámicas o expuestas a procesos de contracción. Sin embargo, vale mencionar entre las ventajas que pueden motivar la elección del HRF frente al hormigón armado convencional: la reducción en los costos de suministro y ahorro de tiempos de obra para la ubicación de las barras convencionales soldadas, los beneficios de salud y seguridad en los operarios durante el manipuleo del refuerzo, la solución de problemas derivados de defectos en la ubicación del refuerzo y los aumentos en la ductilidad o tenacidad estructural. Es importante agregar que, así como existen recomendaciones específicas para tomar en cuenta la contribución de las fibras en pisos industriales,[3] en la última versión del código modelo del fib se han incluido recomendaciones específicas para el cálculo estructural de hormigones con fibras.[4]

Aplicación de macrofibras sintéticas en la reparación y refuerzo de obras viales

Además de lo antes comentado, se destaca el uso de macrofibras sintéticas para el refuerzo y la reparación de obras viales, en particular la aplicación en overlays sobre pavimentos, también conocido como whitetopping.

Cabe citar que en el Illinois Center for Transportation se realizaron experiencias para desarrollar un criterio de diseño de este tipo de overlays;[5-6] de dicho trabajo surge que, a modo de ejemplo, para un mismo nivel de tránsito, el uso de macrofibras permite reducir los espesores de overlay de 15 a 10 cm para juntas separadas de 1,80 m o de 10 a 7,5 cm si las juntas se realizaran cada 1,20 m. La Figura 3 muestra imágenes de una iniciativa pionera en la región basada en el uso de hormigones con macrofibras sintéticas: la construcción de un whitetopping para la reparación y el refuerzo de la Ruta 24 en la República Oriental del Uruguay.[7]

Caracterización mecánica de hormigones con fibras

Un aspecto singular en el uso y la aplicación de los HRF es valorar su respuesta post-fisuración; esto TECNOLOGÍA

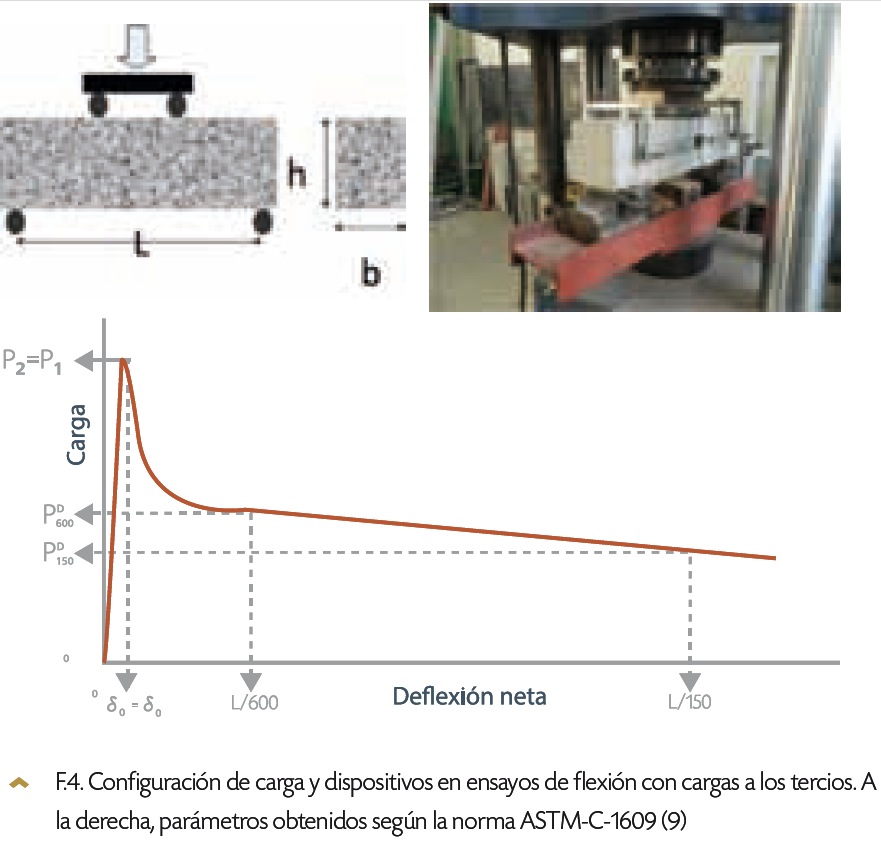

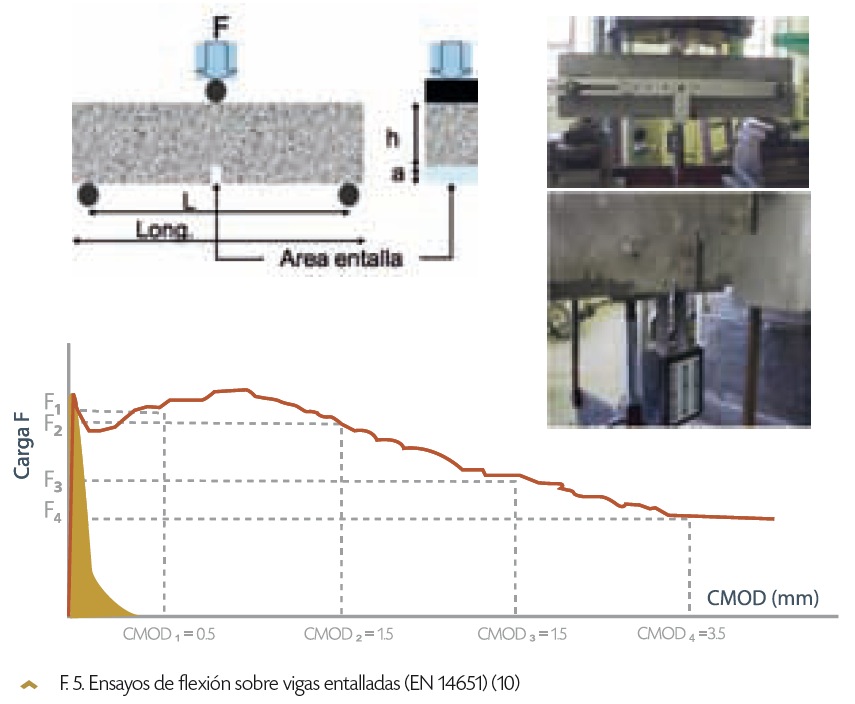

JCI-SF4-1984[8] y la norma ASTM C-1609 (2007) [9] que, al igual que muchas otras, utilizan una configuración de carga en cuatro puntos, y la norma europea EN14651/05[10] que emplea vigas con una entalladura en la zona traccionada, y aplica la carga al centro de la luz.

La Figura 4 muestra la configuración de carga y los dispositivos de ensayo para realizar las dos primeras, entre los que se destaca un marco de carga para fijar los extensómetros que miden la flecha, evitando de este modo el registro de deformaciones espurias en los apoyos. En cuanto a los parámetros obtenidos del ensayo, en todos los casos se informa la tensión correspondiente al primer pico de carga y, en el caso de que durante el post-pico se alcance una carga mayor, la tensión máxima resultante.

Para caracterizar la capacidad residual, la norma japonesa calcula la tenacidad (TJCI) como área bajo la curva hasta una deformación límite de 3 mm (igual a 1/150 de la luz de ensayo) y sobre la base de ésta calcula una resistencia equivalente (Re), que representa el esfuerzo promedio que resistió la viga durante el post-pico (Re = TJCI luz/(dlimit . bd2). Por su parte, la norma ASTM C-1609 valora la capacidad post-pico en términos de “resistencia residual”; ésta representa la tensión nominal de flexión que puede sobrellevar la viga fisurada para determinadas deformaciones, y calcula dos es, la capacidad de carga que imparten las fibras cuando se supera la resistencia a tracción del hormigón. Ésta se realiza en la mayoría de los casos mediante ensayos de flexión sobre vigas y, en ocasiones, sobre la base del ensayo de paneles.

Dichas determinaciones resultan decisivas al momento de seleccionar el tipo y dosis de fibra a emplear. Por tal motivo, se presenta a continuación una breve síntesis de los ensayos más utilizados y los parámetros de diseño obtenidos a partir de ellos. Durante años se han discutido y desarrollado los métodos y criterios de caracterización de la tenacidad y capacidad residual del HRF. En muchos países se han elaborado normas de ensayo que utilizan básicamente el ensayo de flexión y difieren principalmente en los parámetros obtenidos y su forma de cálculo. Como medidas de la tenacidad, se han utilizado índices adimensionales basados en la energía, medidas absolutas de capacidad de absorción de energía, índices adimensionales basados en la resistencia, y los conceptos de resistencia equivalente y resistencia residual. En la actualidad existe consenso acerca de que el ensayo de caracterización de un HRF debe realizarse en forma estable durante el post-pico; las normativas más recientes adoptan un sistema de control de deformaciones por lazo cerrado, utilizando las medidas de flecha o de la apertu ra de fisura como señal de control. Entre los mé ‹todos existentes se destacan la norma japonesa la derecha, parámetros obtenidos según la norma ASTM-C-1609 (9) Hormigonar 31 diciembre 2013 resistencias residuales (fD600 y fD150) para flechas iguales L/600 y L/150, donde L, en general de 450 mm, es la luz de ensayo.

La Figura 5 muestra la configuración de carga y los dispositivos utilizados en un ensayo sobre vigas entalladas tal como lo propone la norma EN14651/05. En este caso, aunque también podría medirse la flecha utilizando un marco de carga similar al antes presentado, es posible simplificar notablemente el procedimiento de ensayo sobre la base del registro de la apertura de fisura (Crack Mouth Opening Displacement, CMOD) mediante un extensómetro tipo clip gage ubicado en la entalladura. Durante el post-pico existe una relación lineal entre la CMOD y la flecha al centro de la viga. La norma EN14651/05, además de calcular la tensión de primera fisura (fL) a partir de la carga de primer pico, define como parámetros cuatro resistencias residuales fR1, fR2, fR3, fR4 correspondientes a aperturas de fisura de 0,5, 1,5, 2,5 y 3,5 mm.

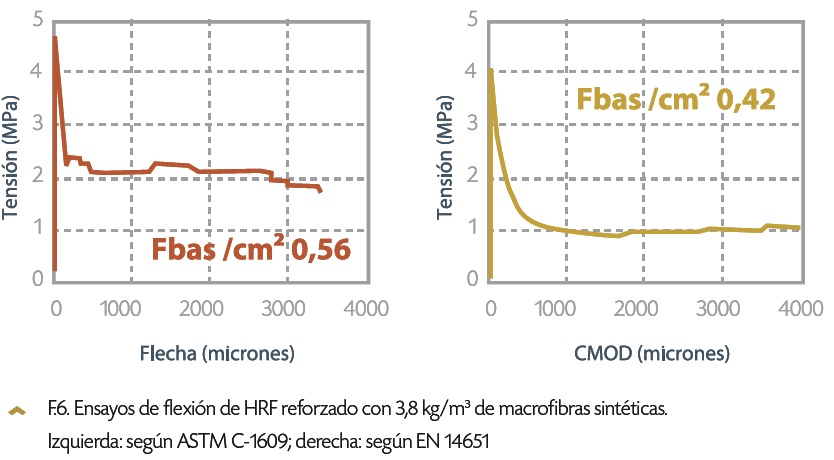

La Figura 6 muestra resultados de ensayos de flexión correspondientes a un hormigón con una resistencia media a compresión de 45 MPa, al que se le incorporaron 3,8 kg/m3 de macrofibras sintéticas.

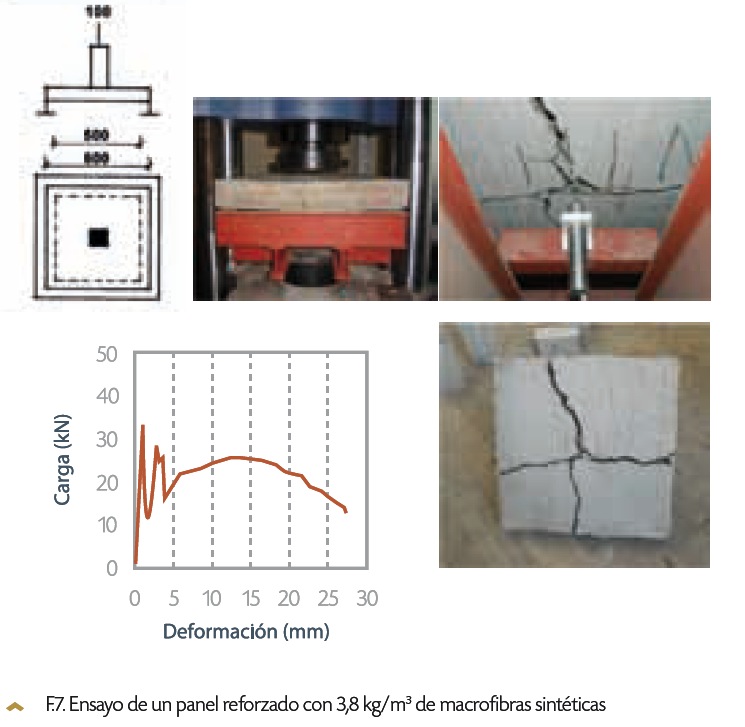

Es posible observar la capacidad residual que provocan las fibras, la cual está directamente relacionada, además de con el tipo utilizado, con la cantidad de fibras que atraviesan las superficies de fractura y ejercen una acción de costura y transferencia de esfuerzos. A modo de referencia, se indica el número de fibras contado sobre la superficie de fractura una vez finalizado cada ensayo. Cabe comentar que en este caso, por ejemplo, se superan los niveles requeridos para uso en whitetopping establecidos para la Ruta 24 en Uruguay,[7] donde se requería que la resistencia residual fD150 superara el 20% de la tensión de primera fisura. Calculando conforme la norma japonesa, en esa viga se obtuvo una resistencia equivalente de 1,2 MPa. A la derecha de la figura se muestra uno de los resultados de ensayo sobre vigas entalladas; se aprecia que, en este caso, se alcanzan tensiones residuales del orden de 1 MPa. Además de estos métodos, se suelen emplear ensayos sobre paneles para caracterizar la tenacidad y capacidad residual del HRF, en especial en hormigón proyectado. Entre ellos aparecen el panel apoyado en 3 puntos que indica la norma ASTM C 1550 y el panel apoyado en todo el borde propuesto por las recomendaciones de EFNARC.

La Figura 7 muestra resultados obtenidos sobre la base de este último ensayo sobre el mismo hormigón reforzado con macrofibras sintéticas antes presentado. F. 5. Ensayos de flexión sobre vigas entalladas (EN 14651) (10) F.6. Ensayos de flexión de HRF reforzado con 3,8 kg/m3 de macrofibras sintéticas. Izquierda: según ASTM C-1609; derecha: según EN 14651

Necesidades y desafíos actuales

Antes de concluir, es interesante remarcar las necesidades y desafíos actuales en HRF. Se han realizado avances muy importantes tanto en el desarrollo de los métodos y criterios de caracterización –disponiéndose además de ensayos específicos de tracción directa y de corte que tienen en cuenta la capacidad post-pico–, como también existe el conocimiento suficiente para la elaboración y control de calidad del HRF. En la actualidad resulta necesario estudiar y caracterizar las nuevas fibras, particularmente las numerosas variantes de macrofibras sintéticas y el desarrollo de criterios de diseño estructural con éstas. > ‹ ‹ Otra necesidad se refiere a la obtención, caracterización y aplicación de nuevos HRF, como los hormigones autocompactantes reforzados con fibras (HACRF) que han abierto nuevas posibilidades de aplicación al material. Un tercer campo de interés lo constituye el estudio de la respuesta del HRF en estado fisurado.

En efecto, si bien hay muchísima información relacionada con la caracterización mecánica de hormigones reforzados con diferentes fibras y su uso se plantea la mayoría de las veces para controlar la propagación de fisuras, son contados los trabajos que informan acerca de la respuesta del HRF una vez que se han iniciado las fisuras. Este punto, que es de importancia para todo tipo de fibras, adquiere mayor interés en el caso de las macrofibras sintéticas. Finalmente, ante los avances comentados en HRF, sin duda hormigones de altas prestaciones, un área requerida para un mayor y extendido empleo del material es el desarrollo de pruebas a escala real (full-scale) a partir de las cuales se pueda recomendar el uso de fibras en situaciones y bajo criterios aún más audaces.

Conclusión

El HRF ofrece ventajas frente a muchos problemas que aparecen durante la construcción y vida en servicio de las estructuras de hormigón. Su uso permite reducir espesores y, gracias al efecto costura, mantener en servicio elementos fisurados que en otros casos habrían acabado su vida útil. Las fibras dan lugar a un material de altas prestaciones; incluso pueden obtenerse HACRF que ofrecen particulares ventajas para la realización de reparaciones y refuerzos. En la actualidad, se dispone de nuevas macrofibras sintéticas, también llamadas fibras sintéticas “estructurales”.

Entre las numerosas aplicaciones destacadas del hormigón con macrofibras sintéticas, aparece el refuerzo de pavimentos y pisos industriales, donde no sólo mejora la durabilidad sino que posibilita mayor confort al usuario y menor mantenimiento. Se verifica que el HRF, aun con baja resistencia residual, es eficaz para el control de fisuras.

Referencias

[1] Concrete Society, “Guidance for the Design of SteelFibre-Reinforced Concrete”, A cement and concrete industry publication, Technical Report N° 63, marzo 2007. [2] Concrete Society, “Guidance on the use of Macrosynthetic-fibre-reinforced Concrete”, A cement and concrete industry publication, Technical Report N° 65, abril 2007. ‹

F.7. Ensayo de un panel reforzado con 3,8 kg/m3 de macrofibras sintéticas [3] TR 34-2003: “Concrete Industrial Ground floors: A Guide to Design and Construction”, The Concrete Society, Inglaterra. [4] Model Code 2010, FIB – Féd. Int. du Béton, 2010: Vol. 1 y 2, ISBN: 978-2-88394-095-6 y 978-2-88394-096-3. [5] Bordelon, A. C., and Roesler, J. R. (2011). «Design with Fiber-Reinforcement for Thin Concrete Overlays Bonded to Asphalt”, ASCE Journal of Transportation Engineering, 2012.138:430-435. [6] Federal Highway Administration, “Design and Concrete Material Requirements for Ultra-Thin Whitetopping”, Publication N° FHWA-ICT-08-016, USA, junio 2008. [7] Miguez Passada, D., González, A., Violini, D., Pappalardi, M. y Zerbino, R., “Desarrollo e implementación de un hormigón reforzado con fibras sintéticas para la repavimentación de la Ruta 24 de Uruguay”. En V Congreso Internacional; 19 Reunión Técnica AATH, 2012, Bahía Blanca, Argentina. ISBN 978-987-21660-6-9:311-318. [8] JSCE-SF4, Part III–(1-4), 1984. Method of Tests for Steel Fiber Reinforced Concrete, Concrete Library of JSCE, The Japan Society of Civil Engineers. [9] ASTM C 1609/C 1609M-07. “Standard Test Method for Flexural Performance of Fiber-Reinforced Concrete (Using beam with Third-Point Loading)”, ASTM Standards, Vol. 04.02 (2007). [10] EN 14651 (2005). Test method for metallic fibered concrete – Measuring the flexural tensile strength (limit of proportionality (LOP), residual), 18p.